- Die Neuerfindung des elektrischen Stromes

|

100 Watt -

völlig aus der Luft gegriffen:

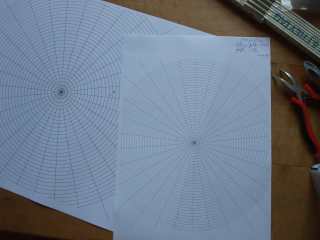

Mit dem Ziel, 100 Watt aus der Luft zu greifen, sollen auch hier wieder, durch Windkraft angetrieben, einige Magnetchen an einigen Spulchen vorbeirauschen. Die Vorversuche mit der Strommühle lassen abschätzen, dass sich mit ähnlichen Bauteilen ohne weiteres ein Generator realisieren lässt, der in einem geeigneten Windrad 100 Watt von mechanischer in elektrische Energie umsetzt. Dimensionierung der Bauteile: Wie in der Strommühle wird ein Rotor mit 40 Magneten vorgesehen; diese werden mit 15 mm Durchmesser und 15 mm Höhe jetzt etwas größer gewählt (noch größer würde nicht mehr zu den gleichen Fertigspulen passen, die ja noch vorrätig sind.). Auch der Durchmesser der Kreisbahn, auf der die Magnete laufen, bleibt mit 220 mm unverändert. Folglich passt auch nach wie vor ein Stator mit 30 Spulen (je 25 mm Durchmesser), ebenfalls mit Kreisdurchmesser 220 mm angeordnet, für 3-phasigen Wechselstrom. Diesmal werden aber 2 Statorplatten auf den beiden Seiten der Magnetscheibe angeordnet, was mindestens eine Verdopplung der Induktion erwarten lässt. Nun lässt sich abschätzen, dass für eine Energiewandlung in der genannten Größenordnung Drehzahlen um 10 pro Sekunde nötig sind. Diese sollen bei einer Windgeschwindigkeit von ca. 8 m/s erzielbar sein. Ein zweiflügeliger Schnelläufer mit nicht allzu großem Durchmesser könnte dazu direkt (= getriebelos) mit dem Generator verbunden werden (z.B. Durchmesser 2,5 m; Schnellaufzahl 10). Wegen der hohen Anforderung, die sich daraus für die Flügelanfertigung ergeben würde (Unwucht und vor allem Aerodynamik), wird statt dessen ein langsamerer Rotor in Verbindung mit einer 1-stufigen Getriebeübersetzung geplant. Bei einer Getriebeübersetzung von 4,4 : 1 kann der Rotordurchmesser mit 2,8 m großzügig gewählt werden; ein drei- oder vierflügliger Windrotor ist weniger anfällig gegen Ungleichmäßigkeiten als ein Zweiflügler, und die geringere Schnellaufzahl von ca. 4 ist deutlich praktikabler und erfordert kein perfekt optimiertes Tragflächenprofil. Praktische Umsetzung: Realisiert werden die Rotor- und Statorelemente des Generators als Epoxidharz-Gussteile. Die Webseiten von Hugh Piggott und Otherpower.com enthalten für diese Methode einige Anleitung. Trotzdem gibt es - neben der Auswahl des richtigen Harzes und seiner Verarbeitung - vor allem zur Verschalung der Gussteile noch viel zu lernen. Auch die Dimensionierung ist hier eine andere. Die folgende Bilderserie illustriert die Anfertigung der Rotor- und Statorscheiben für den ersten "gegossenen" Generator.

Der weitere Zusammenbau des Generators ist auf der Folgeseite beschrieben. |